Виды аргоновой сварки

Различают несколько разновидностей аргоновой сварки. Она может проводиться такими способами:

- Ручными.

- Полуавтоматическими.

- Автоматическими.

В основе классификации, помимо степени автоматизации процесса, лежат виды используемых электродов.

Электроды производятся с разными диаметрами и материалами для отличающихся свариваемых металлов.

Таким образом, различают такие виды аргоновой сварки, как:

- Ручная – с использованием неплавящегося электрода (этот вид маркируется как РАД).

- Автоматическая – с использованием неплавящихся электродов (маркируется как ААД).

- Автоматическая – с использованием плавящихся электродов (маркировка – ААДП).

Наибольшее распространение сегодня приобрели два способа сварки – ААД и РАД.

Использование плавящихся электродов возможно только в автоматическом режиме. Для этого применяются особые установки и аппараты, которые сваривают спецгорелкой, оснащенной электродвигателем, который передает проволоку из катушки. Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

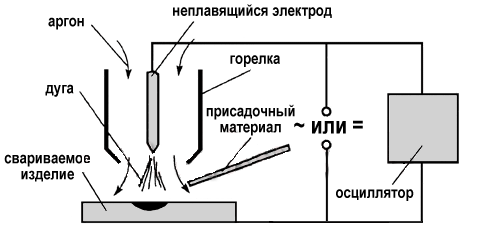

Схема аргонодуговой сварки

Автоматическая аргонодуговая сварка в основном применяется только на различных промышленных предприятиях (в частности, по производству металлоконструкций, для сварки в стационарных и монтажных условиях медных шин), что связано с дороговизной автоматических установок и сложностью их настройки. Гораздо проще сварить несколько деталей вручную, но если требуется высокая производительность, то без оборудования не обойтись.

Конструктивные элементы сварных соединений, выполненных контактной шовной сваркой

Черт. 2

Черт. 3

Таблица 1

| Способ сварки | Группа соединения | не менее | Однорядный шов не менее | не менее | с, не менее |

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | ||||

| 0,3 | 2,5 | 6 | 8 | 9,0 | |

| Св. 0,3 до 0,4 | 2,7 | 7 | 10 | ||

| Св. 0,4 до 0,6 | 3,0 | 8 | 10 | 12,0 | |

| Св. 0,6 до 0,7 | 3,3 | 9 | 12 | 11 | 13,0 |

| Св. 0,7 до 0,8 | 3,5 | 10 | 13 | 15,5 | |

| Св. 0,8 до 1,0 | 4,0 | 11 | 14 | 15 | 18,0 |

| Св. 1,0 до 1,3 | 5,0 | 13 | 16 | 17 | 20,5 |

| Св. 1,3 до 1,6 | 6,0 | 14 | 18 | 20 | 24,0 |

| Св. 1,6 до 1,8 | 6,5 | 15 | 19 | 22 | 26,0 |

| Св. 1,8 до 2,2 | 7,0 | 17 | 20 | 25 | 30,0 |

| Св. 2,2 до 2,7 | 8,0 | 19 | 22 | 30 | 36,0 |

| Св. 2,7 до 3,2 | 9,0 | 21 | 26 | 35 | 42,0 |

| Св. 3,2 до 3,7 | 10,5 | 24 | 28 | 40 | 48,0 |

| Св. 3,7 до 4,2 | 12,0 | 28 | 32 | 45 | 54,0 |

| Св. 4,2 до 4,7 | 13,0 | 31 | 36 | 50 | 60,0 |

| Св. 4,7 до 5,2 | 14,0 | 34 | 40 | 55 | 66,0 |

| Св. 5,2 до 5,7 | 15,0 | 38 | 46 | 60 | 72,0 |

| Св. 5,7 до 6,0 | 16,0 | 42 | 50 | 65 | 78,0 |

Примечание. Допускается уменьшение размеров ипри этом размер должен соответствовать указанным в таблице.

Таблица 2

| Способ сварки | Группа соединения | не менее | Однорядный шов не менее | не менее | с, не менее |

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | ||||

| 0,3 | 1,5 | 4 | 6 | ||

| Св. 0,3 до 0,4 | 1,7 | 5 | 7 | 7 | 8,5 |

| Св. 0,4 до 0,5 | 2,0 | 6 | 8 | 8 | 10,0 |

| Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||

| Св. 0,6 до 0,8 | 2,5 | 8 | 10 | 10 | 12,0 |

| Св. 0,8 до 1,0 | 3,0 | 9 | 12 | 12 | 15,0 |

| Св. 1,0 до 1,3 | 3,5 | 10 | 13 | 14 | 16,5 |

| Св. 1,3 до 1,6 | 4,0 | 11 | 14 | 16 | 18,0 |

| Св. 1,6 до 1,8 | 4,5 | 12 | 15 | 18 | 19,5 |

| Св. 1,8 до 2,2 | 5,0 | 13 | 16 | 20 | 24,0 |

| Св. 2,2 до 2,7 | 6,0 | 15 | 18 | 23 | 27,0 |

| Св. 2,7 до 3,2 | 7,0 | 17 | 20 | 26 | 31,0 |

Примечание. Допускается уменьшение размеров и при этом размер должен соответствовать указанным в таблице.

Таблица 3

| Способ сварки | Группа соединения | не менее | Однорядный шов не менее |

| 0,3 | 2,5 | 5 | |

| Св. 0,3 до 0,4 | 2,7 | ||

| Св. 0,4 до 0,6 | 3,0 | 6 | |

| Св. 0,6 до 0,7 | 3,3 | ||

| Св. 0,7 до 0,8 | 3,5 | 7 | |

| Св. 0,8 до 1,0 | 4,0 | 8 | |

| Св. 1,0 до 1,3 | 5,0 | 10 | |

| Св. 1,3 до 1,6 | 6,0 | 12 | |

| Св. 1,6 до 1,8 | 6,5 | 13 | |

| Св. 1,8 до 2,2 | 7,0 | 14 | |

| Св. 2,2 до 2,7 | 8,0 | 16 | |

| Св. 2,7 до 3,2 | 9,0 | 18 | |

| Св. 3,2 до 3,7 | 10,5 | 21 | |

| Св. 3,7 до 4,2 | 12,0 | 22 | |

| Св. 4,2 до 4,7 | 13,0 | 24 | |

| Св. 4,7 до 5,2 | 14,0 | 26 | |

| Св. 5,2 до 5,7 | 15,0 | 28 | |

| Св. 5,7 до 6,0 | 16,0 | 30 |

Таблица 4

| мм | |||

| Способ сварки | Группа соединения | не менее | Однорядный шов не менее |

| 0,3 | 1,5 | 3,0 | |

| Св. 0,3 до 0,4 | 1,7 | ||

| Св. 0,4 до 0,5 | 2,0 | 4,0 | |

| Св. 0,5 до 0,6 | 2,2 | ||

| Св. 0,6 до 0,8 | 2,5 | 5,0 | |

| Св. 0,8 до 1,0 | 3,0 | 6,0 | |

| Св. 1,0 до 1,3 | 3,5 | ||

| Св. 1,3 до 1,6 | 4,0 | 8,0 | |

| Св. 1,6 до 1,8 | 4,5 | 9,0 | |

| Св. 1,8 до 2,2 | 5,0 | 10,0 | |

| Св. 2,2 до 2,7 | 6,0 | 12,0 | |

| Св. 2,7 до 3,2 | 6,5 | 13,0 | |

| Св. 3,2 до 3,7 | 7,0 | 14,0 | |

| Св. 3,7 до 4,2 | 8,0 | 16,0 | |

| Св. 4,2 до 4,7 | 9,0 | 18,0 | |

| Св. 4,7 до 5,2 | 10,0 | 20,0 | |

| Св. 5,2 до 5,7 | 11,0 | 22,0 | |

| Св. 5,7 до 6,0 | 12,0 | 24,0 |

Таблица 5

| мм | ||||

| Однорядный шов не менее | ||||

| Способ сварки | Группа соединения | не менее | Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

| 0,3 | 2,5 | 6 | ||

| Св. 0,3 до 0,4 | 7 | 10 | ||

| Св. 0,4 до 0,6 | 3,0 | 8 | ||

| Св. 0,6 до 0,8 | 3,5 | 10 | 12 | |

| Св. 0,8 до 1,0 | 4,0 | 11 | 14 | |

| Св. 1,0 до 1,3 | 5,0 | 13 | 16 | |

| Св. 1,3 до 1,6 | 6,0 | 14 | 18 | |

| Св. 1,6 до 1,8 | 6,5 | 15 | 19 | |

| Св. 1,8 до 2,2 | 7,0 | 17 | 20 | |

| Св. 2,2 до 2,7 | 7,5 | 19 | 22 | |

| Св. 2,7 до 3,2 | 8,0 | 21 | 26 | |

| Св. 3,2 до 3,7 | 9,0 | 24 | 28 | |

| Св. 3,7 до 4,0 | 10,0 | 28 | 30 |

Таблица 6

| мм | ||||

| Однорядный шов не менее | ||||

| Способ сварки | Группа соединения | не менее | Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы |

| 0,3 | 1,5 | 4 | 6 | |

| Св. 0,3 до 0,4 | 1,7 | 5 | 7 | |

| Св. 0,4 до 0,5 | 2,0 | 6 | 8 | |

| Св. 0,5 до 0,6 | 2,2 | 7 | 9 | |

| Св. 0,6 до 0,8 | 2,5 | 8 | 10 | |

| Св. 0,8 до 1,0 | 3,0 | 9 | 12 | |

| Св. 1,0 до 1,3 | 3,5 | 10 | 13 | |

| Св. 1,3 до 1,6 | 4,0 | 11 | 14 | |

| Св. 1,6 до 1,8 | 4,5 | 12 | 15 | |

| Св. 1,8 до 2,2 | 5,0 | 13 | 16 | |

| Св. 2,2 до 2,7 | 6,0 | 15 | 18 | |

| Св. 2,7 до 3,2 | 7,0 | 17 | 20 |

Группа соединения должна быть установлена при проектировании в зависимости от требований к сварной конструкции и особенностей технологического процесса сварки.

4. Величина нахлестки для многорядных швов при цепном расположении точек ; при шахматном расположении точек .

5. В зависимости от вида нахлестки сварного соединения величину нахлестки следует определять в соответствии с черт. 4.

Безопасность при сварке

Практически все правила безопасности по проведению сварки в аргоне касаются предварительной подготовки к процессу. Вероятность возникновения опасной ситуации минимальна при правильной подготовке. Приведем базовые принципы для обеспечения безопасности при сварке аргонным способом:

- Специалист не вправе проводить настроечные и ремонтные процедуры при работающем аппарате.

- От источника газа до источника огня должно быть как минимум 10 метров.

- При автоматической сварке не допускается проведение никаких манипуляций. Это может не только нарушить технологию, но и навредить здоровью.

- Перед началом работ требуется проверить заземление сварочного аппарата, надежность крепления шланга для подачи аргона и воды (если предполагается охлаждение горелки водой), проверить пломбы на манометрах, резьбу на накидных гайках, изоляцию рукоятки держателя.

- На аппаратах автоматической сварки со стороны сварщика устанавливают откидной щиток со светофильтром. Электропроводка и трубки заключаются в общий резиновый шланг. Горелки не должны иметь открытых токоведущих частей.

- Рукоятки горелок покрывают материалом и щитком, защищающими руки сварщика от ожогов.

- В процессе сварки некоторых металлов (в частности, меди и алюминия) выделяются ядовитые газы, поэтому в помещении должна быть обеспечена хорошая вентиляция, или организована подача воздуха.

- В исключительных ситуациях проводить работу следует в противогазе. Для того чтобы избежать ожоги горячим алюминием, на горизонтальных швах используют формовочные прокладки, а на вертикальных – подвижные шторки.

- Очистку присадок из алюминия в растворе едкого натра следует проводить с использованием резиновых перчаток и очков для защиты.

Таким образом, аргонодуговая сварка позволяет качественно сварить металлы особого типа, которые невозможно соединить другими способами. Это алюминий, медь и цветные металлы. При стандартной сварке получить качественный и надежный шов для соединения тугоплавких заготовок не представляется возможным. Особенностью сварки является ее проведение в среде защитного газа. Аргон обеспечивает надежную защиту сварочной зоны от влияния внешних неблагоприятных факторов.

Условные обозначения

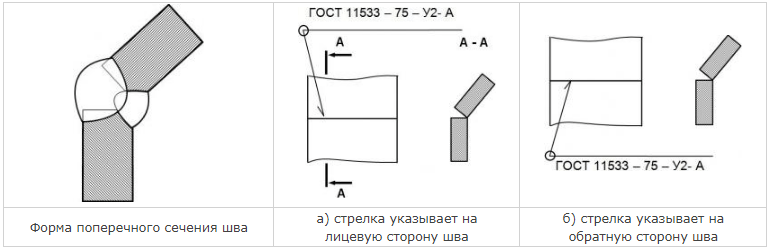

Сварные швы по ГОСТ 5264-80 имеют обозначение на чертеже с указанием характеристики соединения, разделки и варианта исполнения. Буквенно-числовое обозначение располагается на полке стрелки, которая указывает на шов. Расшифровка указывает:

- ГОСТ, по которому изготавливается деталь.

- Буквенно-числовое обозначение.

- Способ сварки, аппарат.

- Катет.

- Для прерывистых швов длина провариваемых участков.

На чертеже видимые швы прочерчиваются жирной линией, невидимые – пунктиром. На боковом изображении прорисовывается форма выступающей за пределы поверхности соединенных элементов части шва.

Буква с числом – обозначение характера стыка электродуговой сварки:

- соединенные встык, С1 – С25;

- торцами под углом, У1 – У10;

- тавровые , Т1 – Т11;

- нахлесточные и накладные, Н1 – Н3.

Для швов, производимых на полуавтоматах, в среде защитных газов и другими способами вид соединения обозначается теми же буквами. Отличие технологии сварки определяется цифрами и выполняется о другим нормативным документам. Например, если применяется защитный газ, указывается ГОСТ 14771-76.

В конце маркировки характеристики соединения при необходимости устанавливают дополнительные обозначения. Наклонная линия характеризует прерывистый шов стыкового соединения. Z ставят на тавровый стык и накладное соединение с шахматным расположением провариваемых отрезков.

Металлоконструкция имеет по контуру замкнутые, незамкнутые соединения. Они обозначаются кругом и квадратом без одной стороны. Марка свариваемого материала может указываться в маркировке или технологической карте.

Начальник конструкторского бюро проектирования крупных металлоконструкций завода ХСМК Долгополов С. В.: Если при изготовлении детали используются однотипные швы, обозначение может быть упрощено до стрелки с небольшой полкой. Она может иметь только схематическое обозначение характеристики шва и даже не иметь полки, только стрелка. Определить расположение соединения, с какой стороны от проекции чертежа оно находится, проще всего по маркировке: над линией видимый шов, невидимый – ГОСТ и все характеристики пишутся под линией полки».

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

Вспомогательные знаки и примечания

Для обозначения видимых сварных швов используются сплошные тонкие линии, а для невидимых – пунктирные. В примечаниях вспомогательные символы должны иметь такую же высоту, как у цифр. Особенности монтажа сварных конструкций в технической документации часто обозначаются с помощью дополнительных знаков. Они облегчают чтение чертежа и уточняют условия обработки торцов деталей.

В разделе 2 ГОСТ 2.312-72 приведен перечень графических символов, означающих:

- Устранение выпуклостей до уровня основной плоскости.

- Обработку неровностей и формирование плавного перехода к поверхности соединяемых деталей.

- Создание шва по разомкнутой линии. Знак применяется когда его положение понятно из чертежа.

- Формирование точечного или прерывистого шва (цепное размещение) и с наклоном, равным 60°.

- Монтаж конструкций с шахматным размещением свариваемых участков.

- Формирование замкнутого сварного контура. На это будет указывать знак диаметром до 5 мм.

- Сварное соединение создается в ходе монтажа конструкции, т. е. в месте ее постоянной эксплуатации.

Вспомогательные знаки и значение.

Наиболее часто в примечаниях указывается сторона для формирования основного соединения:

- поверхность считается лицевой, если на ней расположен односторонний шов;

- для двустороннего соединения та поверхность считается лицевой, на которой сделан основной шов;

- для двустороннего стыка с симметричными кромками лицевой может считаться любая поверхность.

Рекомендуем к прочтению Расчет катета шва при сварке

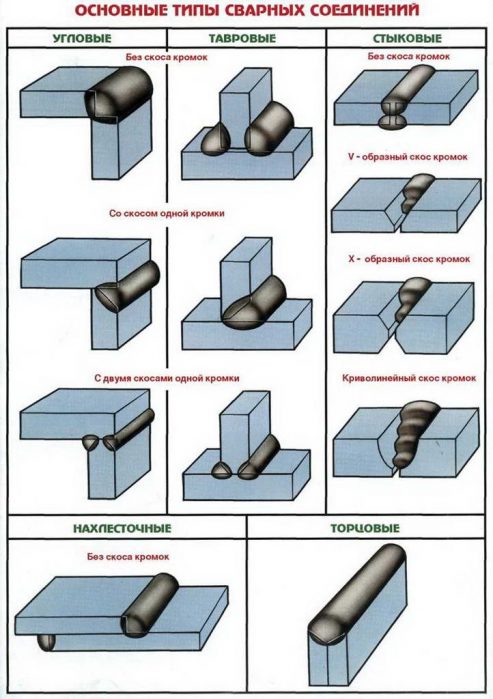

Типы сварных стыков

Вид определяется взаиморасположением соединяемых деталей. Согласно ГОСТ 5264-80 и ГОСТ 14771-76, различают пять видов сварных стыков:

| № п/п | Наименование | Описание | Маркировка |

| 1 | Стыковой | Соединяемые элементы помещаются в одной плоскости, свариваются по прилегающим торцам, возможна обработка кромок. Требует точной подгонки стыкуемых деталей, отличается высокой прочностью. |

С |

| 2 | Нахлесточный | Параллельные плоскости деталей накладываются друг на друга. Уступают стыковым в надежности при нагрузке, не так требовательны к точности подгонки. |

Н |

| 3 | Тавровый | Торец детали приваривается к поверхности другой части конструкции вертикально или под углом. Не рекомендуются при изгибающих нагрузках. |

Т |

| 4 | Угловой | Поверхности соединяемых узлов наклонены по отношению друг к другу (угол соприкосновения кромок — более 300), сварку проводят по торцам изделий. | У |

| 5 | Торцевой | Соединяются торцы узлов, чьи боковые поверхности соприкасаются. Для этого на торцы наплавляется слой металла. Применяется при соединении тонких элементов, чтобы избежать прожигания. |

С |

По ГОСТ сварные стыки могут иметь одностороннюю (SS) или двустороннюю обработку (BS), в зависимости от наплавления металла с одной или двух сторон. Различают также однослойную и многослойную сварку.

Выбор сварочного шва определяется конструктивными требованиями к соединению.

Типы сварных соединений

Создание сборки

Для создания сборки, необходимо выполнить 3d модели всех деталей, входящих в нее.

Желательно все документы, относящиеся к сборке сохранять в одной папке.

Для каждой детали добавляем объект спецификации: Спецификация→Добавить объект→Детали→Создать .

Создаем сборку: ориентация XYZ, первой вставляем Плиту, затем Цилиндр и Ушко . Подробнее и наложении сопряжений.

Затем создаем объекты спецификации для сборки: Спецификация→Создать объекты спецификации.

Теперь в папке с документами на сборку появился новый документ — спецификация, содержащая сведения о компонентах сборки.

Сборочный чертеж сварного соединения

Создадим ассоциативный сборочный чертеж изделия Опора.

Отключаем вид слева изделия и вставляем два вида в поле чертежа формата А4.

Как видите, виды слишком громоздки, поэтому установим для них масштаб 1:2. Выделяем их, в контекстном меню (ПКМ) выбираем команду Масштаб, выбираем 1:2.

Вид спереди должен быть заменен фронтальным разрезом, поэтому удаляем его.

Создаем разрез.

Этот разрез необходимо откорректировать, т. к. ушко не должно быть заштриховано.

Вызываем окно Дерево чертежа: Вид→Дерево чертежа . Добираемся до компонента Ушко и в Контекстном меню выбираем команду Не разрезать. Перестраиваем сборку

Также необходимо удалить буквенное обозначение разреза и следа секущей плоскости. Для этого создаем невидимые слои, на которые переносим эти обозначения.

Работа со спецификацией

Теперь расставляем позиции деталей на чертеже произвольно, мы их отредактируем позже.

Чтобы отредактировать позиции на чертеже сварного соединения нужно связать его с файлом спецификации. Открываем спецификацию, вызываем окно Управление сборкой →жмем «+» Подключить документ и добавляем ссылку на сборочный чертеж.

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

Чертежи: требования ГОСТ

Сварка, обозначение на чертеже ГОСТ, где есть одинаковые составные элементы одной детали, которые были сварены швами одинакового типа, могут быть обозначены в качестве линий-выносок. Обозначение швов может быть только у какой-то одной части детали, наиболее оптимальным вариантом является изображение, рядом с которым находится линия – выноска.

Некоторые сварочные швы могут на чертеже не отмечаться линиями – выносками, а указываться в качестве сварочных пояснений в технических требованиях и записках к чертежу. Обозначение сварочного шва на чертеже – обязательное условие, это находится в техническом требовании, оно должно содержать информацию о типе , размерах деталей и их конструктивных особенностях, расположениях сварочных швов в поперечном сечении.

Сварка (обозначение на чертеже ГОСТ) должна полностью соответствовать всем установленным требованиям. Грамотно составленный чертеж – это залог быстрой и эффективной работы сварщиков. Чертеж, который выполнен не в соответствии с требованиями ГОСТ, не будет принят органами.

ГОСТ с требованиями к обозначениям сварных швов

Сборка конструкции, использующей сварочные соединения, регламентируется следующими видами технической документации:

- технологической инструкцией;

- проектом производства сварочных работ (ППСР);

- отдельными разделами общего проекта производства работ (ППР).

Пример обозначения по ГОСТ. Основная цель перечисленных документов – обеспечить единообразное чтение и понимание инженерами, рабочими и представителями контролирующих служб чертежей и технологических карт.

При оценке качества сварных работ используется документация:

- исполнительные чертежи с изменениями, внесенными изготовителем или монтажником конструкций;

- одобрение разработчиком или проектной организацией сделанных изменений;

- сертификаты на свариваемые материалы.

Операционный контроль производится исполнителем, мастером на соответствие результатов работы требованиям, указанным в технологических картах, утвержденных инструкциях и государственных стандартах.

Определение сварного соединения

Сваркой металлов называют их соединение посредством расплавления кромок изделия и последующей их кристаллизацией в процессе охлаждения. Процесс сварки протекает в сопровождении сложных физических и химических процессов. Эти многочисленные факторы и обязан учитывать сварщик во время выполнения работы. При этом все эти физико-химические процессы сопряжены между собой по времени и пространству.

Во время сварки возникает несколько специфических зон, которые и характеризуют сварное соединение:

- место сплавления (сварочная ванна), где на границе основного металла и шва находятся расплавленные зерна металла и электрода;

- сварной шов, который образуется после охлаждения и кристаллизации сварочной ванны;

- зона термического воздействия определяется участком металла, который не расплавился, но изменил свой состав и структуру в результате нагрева;

- основной металл, который подвержен сварке, но не меняющий при этом своих свойств.

Преимущества сварки флюсом

Появление технологического процесса проведения сварки с применением флюса можно сравнить с революцией в промышленной сфере.

Механизированное оборудование и различные полуавтоматические системы позволяют использовать флюс для различных операций:

- Образование вертикального шва. Наиболее прочной считается сварка листового металла толщиной 20—30 мм.

- Соединение труб. На автоматах изначально сваривали трубы небольшого диаметра. Сегодня, после усовершенствования технологии, стало возможным обрабатывать изделия большого диаметра.

- Получение кольцевого шва. Процесс сварки усложняется удержанием сварочной ванны, одновременно не допуская растекания металла. Эта сварка выполняется на станках, оборудованных ЧПУ (числовым программным управлением). Иногда проводится дополнительная ручная подварка.

Предел текучести

Качество сварного стыка определяется визуальным осмотром и исследованием на макро и микро-структуру, механические свойства. Сталь имеет свой предел текучести – нагрузка, при которой начинается деформация. Контроль осуществляется разрушающим методом. Вырезают фрагмент шва с металлом, который он соединяет. Проверяют механические качества металла шва и сваренных элементов на растяжение, изгиб и другие показатели.

Прочность и предел текучести шва не должны превышать аналогичные показатели основного металла. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают небольшие кубики, со сторонами по 10 мм. После шлифовки и травления кислотой на них структуру зерна и микротрещины, образованные при растяжении на предел текучести.

Область применения

Применяется такой тип сварки преимущественно для простых соединений. Углекислота уступает аргону по защитным свойствам, но для стандартных видов металла, которых используется в промышленности большинство, он отлично подходит. Это как бюджетная замена другим газам, обладающая более безопасными свойствами хранения и использования. Углекислый газ для полуавтоматической сварки не рекомендуется использовать в закрытых и плохо проветриваемых помещениях, так как он вызывает удушье.

Данная технология находит применение в строительстве, когда делаются каркасы для металлоконструкций. Заводы по производству металлических изделий, а также предприятия, где возникает потребность в ремонте, часто используют полуавтоматы с углекислым газом. Это легкодоступный и освоенный в газ, который может применяться практически везде, где возникает необходимость в соединении металлических изделий

Разбираем квадраты №2 и 3, виды швов по ГОСТам

Вариантами соединений вплотную занимаются два стандарта: уже знакомый нам ГОСТ 14771-76 и знаменитый ГОСТ 5264-80 о ручной дуговой сварке.

Чем знаменит второй стандарт: он был написан много лет назад – в 1981 году, и это было сделано так грамотно, что этот документ отлично работает до сих пор.

Пример чертежа сварных швов по ГОСТ.

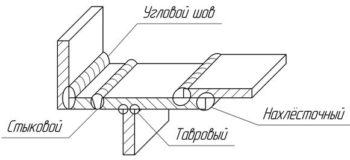

Виды сварочных соединений следующие:

С – стыковой шов. Свариваемые металлические поверхности соединяются смежными торцами, находятся на одной поверхности или в одной плоскости. Это один из самых распространенных вариантов, так как механические параметры стыковых конструкций очень высокие. Вместе с тем этот способ достаточно сложный с технической точки зрения, он по силам опытным мастерам.

Т – тавровый шов. Поверхность одной металлической заготовки соединяется с торцом другой заготовки. Это самая жесткая конструкция из всех возможных, но за счет этого тавровый способ не любит и не предназначен для нагрузок с изгибаниями.

Н – нахлесточный шов. Свариваемые поверхности параллельно смещены и немного перекрывают друг друга. Способ довольно прочный. Но нагрузки переносит меньше, чем стыковые варианты.

У – угловой шов. Плавление идет по торцам заготовок, поверхности деталей держат под углом друг к другу.

О – особые типы. Если способа нет в ГОСТе, в чертеже обозначается особый тип сварки.

Оба стандарта в рамках ЕКСД хорошо перекликаются друг с другом и справедливо делят ответственность по видам:

Варианты изображения сварных швов на чертежах.

Соединения ручного дугового способа по ГОСТу 5264-80:

- С1 – С40 стыковые

- Т1 – Т9 тавровые

- Н1 – Н2 нахлесточные

- У1 – У10 угловые

Соединения сварки в защитных газах по ГОСТу 14771-76:

- С1 – С27 стыковые

- Т1 – Т10 тавровые

- Н1 – Н4 нахлесточные

- У1 – У10 угловые

В нашей аббревиатуре во втором квадрате указан ГОСТ 14771-76, а в третьем Т3 – тавровый способ без скоса кромок двусторонний, который как раз указан в этом стандарте.

Характер шва

В документе на сварку ручную по ГОСТ 5264-80 определен характер шва как:

- односторонний;

- двухсторонний.

Стыковое одностороннее соединение выполняется по различным технологиям образования корневого шва. Односторонние соединения делятся:

- свободные;

- на подкладке;

- замковый.

Угловые, тавровые и нахлесточные соединения не имеют вариантов выполнения корневого шва. Они могут навариваться с одной или двух сторон.

Различают монтажный и основной сварочный шов. Первый необходим для временного удержания стальной детали в определенном положении. После того, как вся арматура будет сварена, монтажное соединение убирают механическим способом

Основные обозначения

В сварных конструкциях используются материалы разной толщины, размеров и форм, кроме того, детали могут иметь различное расположение по отношению друг к другу. Обозначение сварочного шва на чертеже напрямую зависит от взаимного расположения сварных элементов конструкции. Установлено всего 5 типов соединений (согласно ГОСТ 5264 и ГОСТ 14771):

- «С» стыковочное;

- «С» торцевое;

- «У» угловое;

- «Н» нахлестное;

- «Т» тавровое.

Стыковой на чертеже представляет собой соединение элементов, которые располагаются на одной поверхности или плоскости. Процесс сварки деталей происходит по смежным торцевым сторонам.

Торцевое соединение «С» представляет собой сваривание элементов по торцевым сторонам деталей, у которых боковые поверхности находятся вместе. Данный метод используется при сварке деталей из тонкого металла, для того, чтобы исключить возможность прожога. Обозначение сварочных швов на чертежах одинаковыми буквами, например, стыковочное и торцевое, должно иметь пояснение, касающееся конкретного типа используемого сварочного шва.

Обозначение сварочных швов на чертежах большой буквой Н при сварке нахлестным методом. При сварке детали расположены на параллельных линиях таким образом, что один элемент частично перекрывает другой.

Т – это обозначение на чертежах таврового сварного шва. Торцевая часть одной детали соединяется с торцевой частью другой детали под определенным углом (может быть и 90 градусов).

Последний тип «У» — угловой, представляет собой шов, который получается в результате расположения свариваемых элементов под прямым, острым или тупым углом по отношению друг к другу. Сварочный шов на чертеже, вне зависимости от того, какой именно тип сварки использовался, может быть обозначен, как видимый или невидимый.

Если чертеж имеет швы, которые были выполнены по одним и тем же стандартам, то сварочные чертежи, обозначения будут иметь одни и те же, но это следует указать в технических требованиях данного чертежа.

На чертежах одинаковые швы могут быть пронумерованы, но только в том случае, если все швы идентичны друг другу и имеют одностороннее изображение, например, только с лицевой или с обратной стороны. Если шов не имеет никакого обозначения, на чертеже он должен быть отмечен как линия – выноска, не имеющая полок.

Обозначение сварочного шва на чертеже симметричного изделия должно представлять собой линии – выноски, а сами швы должны быть изображены только на какой-то одной из симметричных частей изделия. Но это возможно только в случае, если присутствует ось симметрии.

Пример №1

На картинке выше вы видите стыковой шов, у которого одна кромка имеет криволинейный скос. Само соединение двустороннее, сделано методом ручной дуговой сварки. С обеих сторон нет усиления. С лицевой стороны шероховатость шва равна Rz 20 мкм, а с оборотной —Rz 80 мкм.

Пример №2

Здесь вы можете видеть, что шов угловой и двусторонний, у него нет ни скосов, ни кромок. Это соединение выполнено автоматической сваркой и с использованием флюса.

Пример №3

Тут у нас снова стыковой шов, но уже без скосов или кромок. Соединение одностороннее, с подкладкой. Выполнен шов с использованием нагретого газа и сварочной проволоки.

Формы поперечного сечения

В разрезе сварного стыка хорошо видна его форма. Металл электрода или присадки, вместе с расплавленными кромками образует конус, расширяющийся к верху. Боковые границы частично повторяют форму разделки кромок, но проходят дугообразными линиями по основному металлу.

С обратной стороны корневой шов немного выступает за плоскость соединяемых деталей, образуя дугу. Использование подкладок не позволяет металлу из сварочной ванны вытекать. Металл с обратной стороны соединения не вытекает, образует ровную поверхность с плоскостями соединяемых деталей. Кромка перекрывается линией стыка.